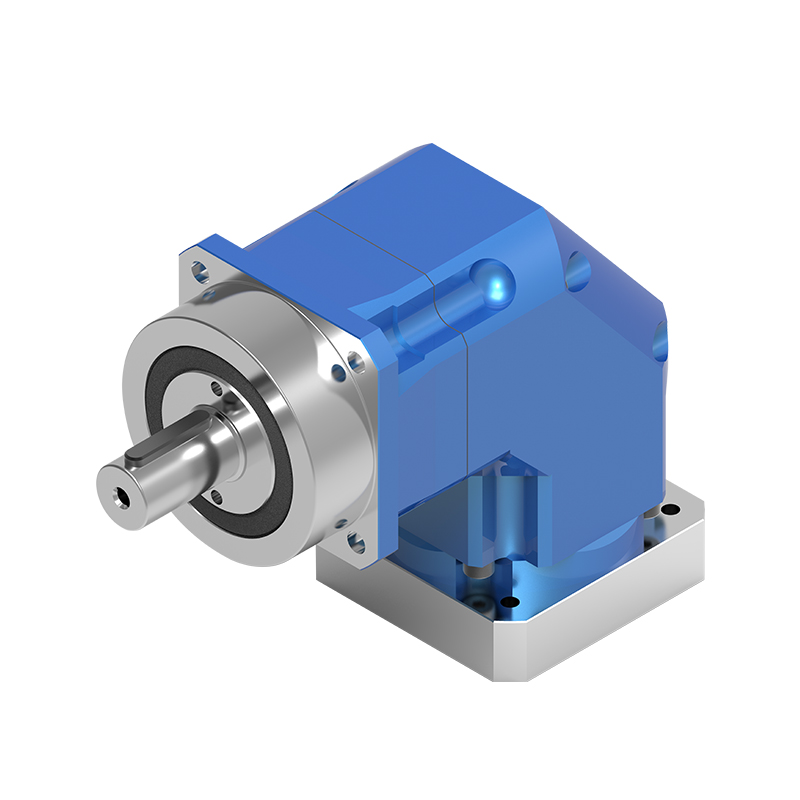

سری AHS کاهنده سیاره ای با ساختار یکپارچه با مشخصات چندگانه کم صدا

کاهنده سیاره ای

کاهنده های سیاره ای جایگاه مهمی در زمینه اتوماسیون صنعتی دارند. طراحی با دقت بالا به شما امکان می...

جزئیات را ببینیدکاهنده های هارمونیک که به عنوان چرخ دنده موج کرنش نیز شناخته می شوند، اجزای حیاتی در ماشین آلات دقیق هستند که ظرفیت گشتاور بالا، دقت موقعیت استثنایی و طراحی فشرده را ارائه می دهند. اصل عملکرد منحصربهفرد آنها، با استفاده از یک اسپلاین انعطافپذیر، مولد موج، و اسپلین دایرهای، عملکرد برتر را در برنامههایی که نیاز به کنترل دقیق حرکت دارند، ممکن میسازد. صنایعی مانند روباتیک، هوافضا، دستگاههای پزشکی و تولید پیشرفته به شدت به کاهش دهندههای هارمونیک برای توانایی خود در حفظ عملکرد در شرایط سخت متکی هستند. انتخاب یک کاهنده هارمونیک قابل اعتماد صرفا یک تصمیم فنی نیست، بلکه یک سرمایه گذاری استراتژیک در بهره وری عملیاتی و بهره وری بلند مدت است. این مقاله به بررسی عوامل اساسی برای انتخاب کاهنده های هارمونیک بادوام می پردازد، با تمرکز بر معیارهای عملکرد کلیدی، ملاحظات مواد و شیوه های تعمیر و نگهداری که طول عمر سرویس و عملکرد ثابت را در محیط های صنعتی تضمین می کند.

انتخاب الف کاهنده هارمونیک که در آزمون زمان مقاومت کند، نیازمند ارزیابی کامل چندین پارامتر مهندسی و عملیاتی است. انتخاب سطحی صرفاً بر اساس هزینه اولیه یا مشخصات اولیه می تواند منجر به خرابی زودهنگام، خرابی برنامه ریزی نشده و افزایش هزینه کل مالکیت شود. در عوض، یک رویکرد جامع که نیازهای خاص برنامه، شرایط محیطی، و انتظارات عملکرد بلندمدت را در نظر میگیرد، برای تصمیمگیری آگاهانه که با اهداف عملیاتی فوری و آینده همسو باشد، ضروری است.

ویژگی های عملکرد اساسی یک کاهنده هارمونیک - ظرفیت گشتاور، سرعت عملیاتی، و دقت موقعیت - باید به دقت با خواسته های برنامه مطابقت داشته باشد. دست کم گرفتن این الزامات یکی از دلایل رایج خرابی اولیه قطعات و عملکرد ضعیف سیستم است.

طول عمر یک کاهنده هارمونیک ذاتاً به مواد مورد استفاده در ساخت و کیفیت فرآیندهای ساخت آن مرتبط است. اسپلاین انعطاف پذیر، به طور خاص، تحت تغییر شکل چرخه ای قرار می گیرد و بنابراین جزء مستعدترین نسبت به شکست خستگی است.

حتی با یک کاهنده به خوبی انتخاب شده، درک و کاهش چالش های عملکرد رایج برای دستیابی به قابلیت اطمینان طولانی مدت کلیدی است. مدیریت فعال این مسائل از خرابی های غیرمنتظره جلوگیری می کند و دقت سیستم را حفظ می کند.

گرما دشمن اصلی هر سیستم دنده دقیق است. در کاهنده هارمونیک، ناکارآمدی در فرآیند مش بندی و اصطکاک یاتاقان، انرژی مکانیکی را به گرما تبدیل می کند. دمای عملیاتی بیش از حد می تواند روان کننده را کاهش دهد، خواص مواد را تغییر دهد و باعث انبساط حرارتی شود که مش بندی دقیق دنده را مختل می کند. برای رفع این مشکل، مهندسان باید درجه حرارتی کاهنده را در نظر بگیرند، از اتلاف حرارت کافی از طریق سطوح نصب یا خنککننده خارجی اطمینان حاصل کنند و روانکنندهای با درجه پایداری حرارتی بالا انتخاب کنند. کاربردهایی با چرخه های شروع توقف مکرر یا بارهای پیک بالا به ویژه مستعد مشکلات حرارتی هستند و نیاز به تحلیل حرارتی دقیق در مرحله طراحی دارند. یک سوال حیاتی برای بسیاری از مهندسان این است که نحوه کاهش عکس العمل در یک سیستم درایو هارمونیک در طول زمان . در حالی که درایوهای هارمونیک به دلیل واکنش اولیه کم خود مشهور هستند، می تواند به تدریج به دلیل سایش افزایش یابد، به خصوص اگر سیستم تحت بارهای ضربه ای یا روغن کاری نامناسب قرار گیرد. مؤثرترین استراتژی، استراتژی پیشگیرانه است: انتخاب یک کاهنده با سفتی پیچشی بالا و طرحی که تمرکز تنش را در اسپلین خم به حداقل می رساند، همراه با یک برنامه نگهداری پیشگیرانه دقیق که شامل بررسی های منظم برای فرسودگی و پر کردن روغن کاری می شود.

در اتوماسیون با چرخه بالا یا سرعت بالا، لرزش و سر و صدا می توانند نشانگر مشکلات اساسی باشند یا خود می توانند مشکلاتی را در تجهیزات جانبی ایجاد کنند. در حالی که کاهنده های هارمونیک عموماً بی صداتر از بسیاری از انواع دنده های دیگر هستند، اما از آن مصون نیستند. ارتعاش میتواند ناشی از ناهماهنگی موتور یا بار، مولد موج نامتعادل، یا سایش قطعات داخلی باشد. سر و صدا اغلب پیامد مستقیم ارتعاش یا روانکاری ناکافی است. برای اطمینان از عملکرد روان، پیروی از روشهای دقیق نصب، استفاده از کوپلینگهای با کیفیت بالا و انجام تجزیه و تحلیل ارتعاش دورهای به عنوان بخشی از یک برنامه تعمیر و نگهداری مبتنی بر شرایط ضروری است. این به طور مستقیم به موضوع منتهی می شود برنامه نگهداری درایو هارمونیک برای روباتیک . سیستمهای رباتیک، با برنامهریزی پیچیده و چرخههای کاری سخت، نیاز به یک رویکرد تعمیر و نگهداری مناسب دارند. یک برنامه جامع باید شامل بازرسی های دوره ای برای نویز یا لرزش غیرعادی، تأیید گشتاور پیچ نصب، نظارت بر دمای عملیاتی، و رعایت دقیق فواصل تعویض روغن کاری مشخص شده توسط سازنده باشد، که اغلب بر اساس زمان کارکرد و شرایط محیطی است.

برای تصمیم گیری کاملاً آگاهانه، مقایسه کاهنده هارمونیک با سایر فناوری های رایج کاهش سرعت، مانند گیربکس های سیاره ای و محرک های سیکلوئیدی، ارزشمند است. هر فناوری مجموعه ای از مزایا و معاوضه های خاص خود را دارد که آنها را برای سناریوهای کاربردی مختلف مناسب می کند. انتخاب بین آنها اغلب شامل تعادل دقیق اولویت های عملکرد، از جمله دقت، اندازه، چگالی گشتاور، هزینه و الزامات نگهداری است.

جدول زیر مقایسه سطح بالایی از این سه فناوری را در چندین پارامتر کلیدی ارائه می دهد. توجه به این نکته مهم است که اینها ویژگی های کلی هستند و مدل های خاص تولید کنندگان مختلف ممکن است متفاوت باشد.

| پارامتر | کاهش دهنده هارمونیک | گیربکس سیاره ای | درایو سیکلوئیدی |

|---|---|---|---|

| عکس العمل | خیلی کم (اغلب نزدیک به صفر) | کم تا متوسط | کم به صفر |

| چگالی گشتاور | بالا | بالا | بسیار بالا |

| دقت موقعیت | عالی | خوب | عالی |

| سفتی پیچشی | بالا | بسیار بالا | فوق العاده بالا |

| کارایی | بالا (80-90%) | بالا (90-97%) | متوسط-بالا (75-85%) |

| فشردگی | عالی (thin profile) | خوب | خوب (requires more axial space) |

| مقاومت در برابر ضربه | متوسط | خوب | عالی |

| هزینه | بالاer | متوسط | بالاer |

همانطور که جدول نشان میدهد، کاهندههای هارمونیک در کاربردهایی که کمترین عکسالعمل، دقت موقعیتی بالا، و طراحی فشرده و سبک وزن بسیار مهم هستند، برتری دارند. آنها انتخاب ارجح در رباتیک مفصلی، محرک هوافضا و تجهیزات ساخت نیمه هادی هستند. در مقابل، گیربکسهای سیارهای کارایی و سختی بالایی را با هزینه رقابتیتر ارائه میدهند، که آنها را برای طیف گستردهای از کارهای عمومی اتوماسیون صنعتی که در آن دقت فوقالعاده محرک اصلی نیست، مناسب میسازد. درایوهای سیکلوئیدی مقاومت در برابر ضربه و ماندگاری استثنایی را ارائه میکنند و اغلب جایگاه خود را در رباتها و ماشینآلات صنعتی سنگین که در معرض بارهای ضربهای بالا هستند پیدا میکنند. برای کسانی که با کاربردهای کاهنده هارمونیک چگالی گشتاور بالا ، انتخاب اغلب به فناوری های هارمونیک و سیکلوئیدی محدود می شود. در حالی که درایوهای سیکلوئیدی گاهی اوقات میتوانند نسبت گشتاور خالص به اندازه بالاتری را ارائه دهند، کاهندههای هارمونیک ترکیبی عالی از چگالی گشتاور، دقت و حرکت صاف را ارائه میکنند، به همین دلیل است که آنها در اتصالات رباتهای همکار و صنعتی که در آن فضا محدود است اما عملکرد آن به خطر نمیافتد، ضروری هستند.

انتخاب یک کاهنده هارمونیک با کیفیت بالا تنها اولین قدم برای دستیابی به قابلیت اطمینان طولانی مدت است. یک استراتژی تعمیر و نگهداری به خوبی تعریف شده و به طور پیوسته اجرا شده چیزی است که در نهایت طول عمر عملیاتی قطعه را تعیین می کند و از سرمایه گذاری محافظت می کند. یک رویکرد واکنشی، انتظار برای وقوع یک شکست، منجر به خرابی پرهزینه و آسیب احتمالی جانبی به سایر اجزای سیستم می شود.

یک برنامه تعمیر و نگهداری پیشگیرانه بر اساس کارهای معمول و مبتنی بر زمان ساخته شده است. این فعالیتها برای جلوگیری از حالتهای شکست رایج مرتبط با کاهندههای هارمونیک طراحی شدهاند و معمولاً در مستندات سازنده توضیح داده شدهاند.

برای کاربردهای حیاتی که در آن خرابی برنامه ریزی نشده غیرقابل قبول است، حرکت از تعمیر و نگهداری پیشگیرانه به پیش بینی هدف نهایی است. این شامل استفاده از داده های حسگر برای نظارت بر سلامت کاهنده در زمان واقعی و انجام تعمیر و نگهداری تنها در زمانی است که واقعاً مورد نیاز است.

هنگام در نظر گرفتن جایگزین های کاهش دهنده هارمونیک مقرون به صرفه برای ماشین آلات سنگین ، اتخاذ دیدگاه کل هزینه مالکیت بسیار مهم است. در حالی که یک گیربکس سیاره ای ممکن است قیمت اولیه خرید پایین تری داشته باشد، نیازهای نگهداری بالقوه بالاتر و طول عمر کوتاه تر آن در یک برنامه کاربردی می تواند آن را در یک دوره 10 ساله در مقایسه با یک کاهنده هارمونیک قوی یا سیکلوئیدی گران تر کند که با مراقبت مناسب، به مداخله کمتری نیاز دارد و سازگاری عملیاتی بیشتری را ارائه می دهد. به طور مشابه، درک طول عمر یک کاهنده هارمونیک در ماشین های CNC در مورد تعداد ثابت ساعت نیست، بلکه تابعی از بار اعمال شده، سرعت عملیاتی و دقت نگهداری است. در یک محیط CNC که به خوبی نگهداری می شود با بارهای پایدار، یک کاهنده هارمونیک می تواند به طور قابل اعتماد برای ده ها هزار ساعت کار کند، در حالی که یکی که در معرض بارهای شوک مکرر و روانکاری ضعیف قرار می گیرد ممکن است به طور قابل توجهی زودتر از کار بیفتد. نکته کلیدی ادغام کاهنده در یک برنامه مدیریت سیستم جامع است که نظارت بر وضعیت و مراقبت پیشگیرانه را در اولویت قرار می دهد.

سفر به انتخاب قابل اعتماد کاهنده هارمونیک برای استفاده طولانی مدت صنعتی در ترکیبی از تجزیه و تحلیل فنی، درک عملیاتی و آینده نگری استراتژیک به اوج خود می رسد. این نیاز به نگاهی فراتر از برگه داده برای در نظر گرفتن نحوه تعامل قطعه با کل سیستم مکانیکی و محیط عملیاتی در طول عمر مورد نظر خود دارد. مهندسان و مدیران کارخانه با ارزیابی کامل الزامات عملکرد، درک مواد و کیفیت ساخت، برنامهریزی برای مدیریت موثر حرارتی و ارتعاشی و متعهد شدن به پروتکل تعمیر و نگهداری دقیق، میتوانند اطمینان حاصل کنند که کاهندههای هارمونیک آنها نه تنها عملکرد فوری، بلکه چندین دهه خدمات قابل اعتماد را نیز ارائه میدهند. این رویکرد سخت کوش، کاهنده هارمونیک را از یک جزء ساده به سنگ بنای بهره وری و قابلیت اطمینان صنعتی تبدیل می کند.